工业CT检测和X射线检测是无损检测领域最常用的解决方案,这两种检测方式都是利用了X射线能够穿透物质的原理来探测物体的内部结构。

X射线具有很强的穿透力,能透过许多可见光无法穿透的物质。于是,利用X射线这种特性工程师们开发出了各种X射线无损检测设备。

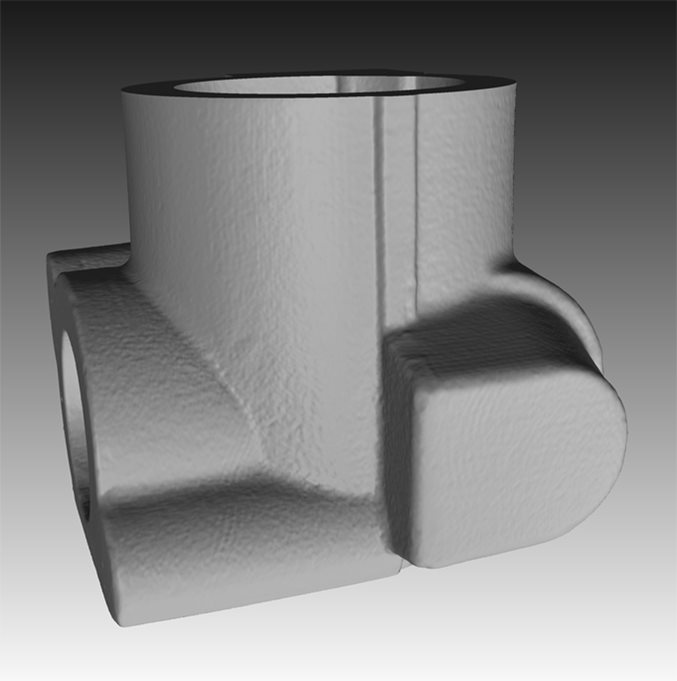

工业CT是随着计算机技术的发展,结合X-Ray检测方案延伸出来的新发展方向。所谓CT即三维X射线扫描,在进行X射线检测时,将待测物体做360°旋转,收集每个角度的X-Ray检测图像,之后就需要利用电脑运算重构出待测物体的实体图像。

由此可以看出,X射线的检测结果是二维图像,工业CT则是充分利用了计算机技术,将各个面的二维图像重组成了三维图像,同时还原了物体内部的结构。从技术上说:CT断层扫描技术是对产品进行无损检测和无损评价的最佳手段,工业CT利用断层成像技术,实现了产品无损可视化测量,组装瑕疵和材料分析,不受周围细节特征的遮挡,可直接获得目标特征的空间位置、形状及尺寸信息。

X射线检测方案能较直观地显示工件内部缺陷的大小和形状,因而易于判定缺陷的性质,并且存储检测数据,易于查找和追溯。X-Ray检测对薄壁工件无损探伤灵敏度较高,对体积状缺陷敏感,缺陷影像的平面分布真实、尺寸测量精确。对工件表面光洁度没有严格要求,材料晶粒度对检测结果影响不大,可以适用于各种材料内部缺陷检测,所以在压力容器的焊接质量检验中得到广泛应用。

X射线检测对厚壁工件检测灵敏度低,更适合探查气孔、夹渣、缩孔、疏松等体积性缺陷。工业CT则更容易发现角焊、T型接头等间隙很小的裂纹和未熔合等缺陷以及锻件、管、棒等型材的内部分层性缺陷。

企业可以根据实际检测需求选择X射线无损检测设备,工业CT检测缺陷位置、大小、尺寸更精准,适合高精尖的产品检测需求,帮助改善产品工艺,在研发阶段具有重要的辅助作用。X-Ray检测则更常适用于常规的生产企业,在产线上区分不良品,在线自动化检测提高工作效率和准确率。

苏公网安备32058302005651号

苏公网安备32058302005651号 客服1

客服1